"Cette collaboration a permis d'accélérer la certification de notre appareil."

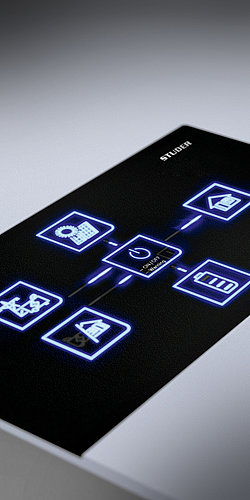

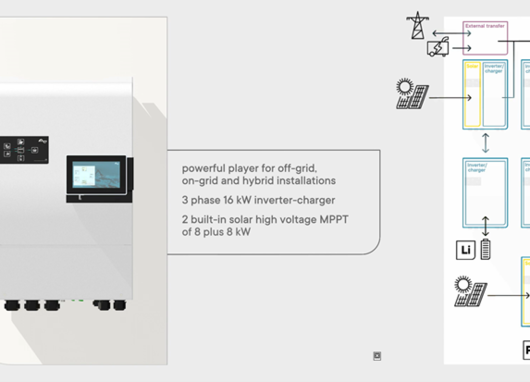

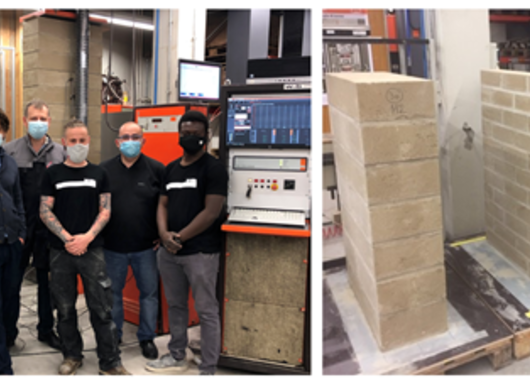

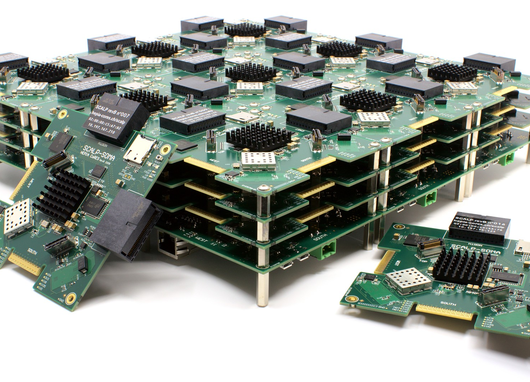

Pierre-Olivier Moix est directeur technique de la PME Studer Innotec, basée à Sion. Spécialisée dans les convertisseurs pour les batteries et le photovoltaïque destinés à alimenter des réseaux isolés (cabanes de montagnes, bateaux, hôpitaux de brousse, etc.), elle a développé un nouveau convertisseur onduleur-chargeur de batterie qui réunit en un plusieurs appareils séparés jusqu'à présent. Il peut aussi être connecté au réseau électrique pour la gestion de l'énergie solaire. Cela permet l'indépendance énergétique depuis chez soi. Studer Innotec a collaboré avec le laboratoire Industrial Electronics and Drives de la HES-SO Valais-Wallis - Haute Ecole d'Ingénierie - HEI pour tester cet appareil selon divers scénarios simulant des perturbations du réseau électrique, ainsi que l'exigent les normes actuelles.

En quoi Studer Innotec a-t-elle été affectée par la pandémie ?

Je dirai que nous avons été affectés en deux phases. La première, liée au confinement de 2020, a stoppé de nombreuses commandes. La seconde, qui n'est pas terminée, a entraîné des problèmes dans les chaînes d'approvisionnement et des pénuries de composants électroniques, ainsi que leur renchérissement. Cela complique la production. Dans certains cas, nous devons redessiner nos produits et allouer des ressources Ra&D pour cela.

Avec quel objectif avez-vous collaboré avec la HEI ?

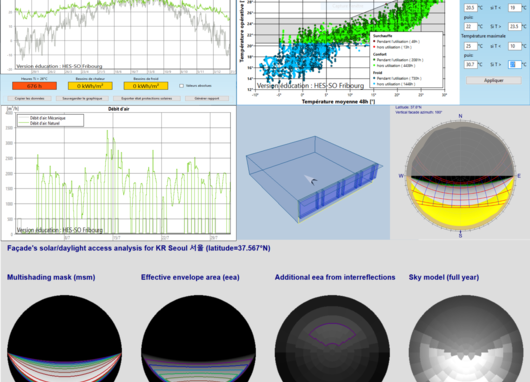

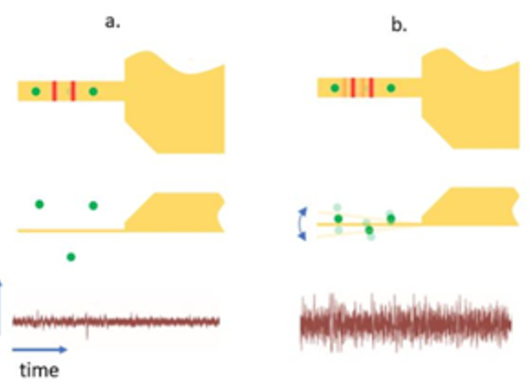

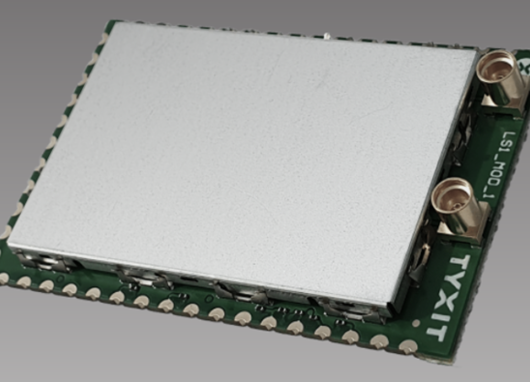

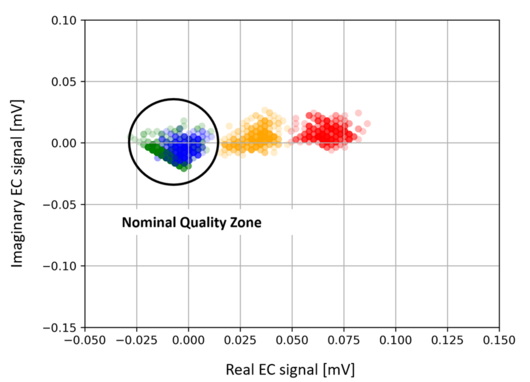

À l'été 2020, cela faisait déjà plusieurs années que nous travaillions au développement d'un nouveau convertisseur onduleur-chargeur de batterie réunissant tout-en-un, avec un onduleur hybride et un chargeur solaire séparés. Baptisé "next3", ce modèle triphasé de 15 kW permet d'interfacer deux installations solaires photovoltaïques, une batterie basse tension, ainsi qu'un réseau de distribution basse tension, isolé ou non du réseau principal, avec un seul équipement. Next3 était déjà très au point, mais il devait encore passer par une phase de certification, afin de garantir qu'il corresponde aux nouvelles normes de sécurité pour le raccordement des installations de production décentralisées au réseau. Ces tests consistent en des scénarios simulant des perturbations pouvant apparaître sur le réseau. Il s'agit d'un processus coûteux et qui peut s'étaler sur de longs mois.

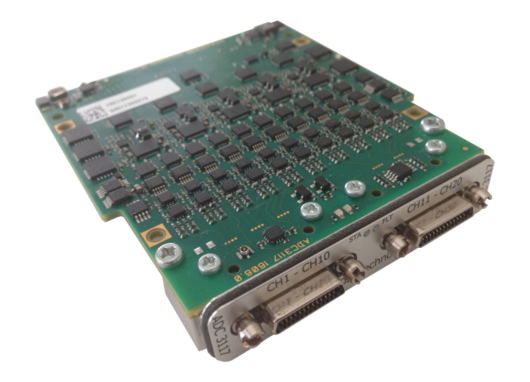

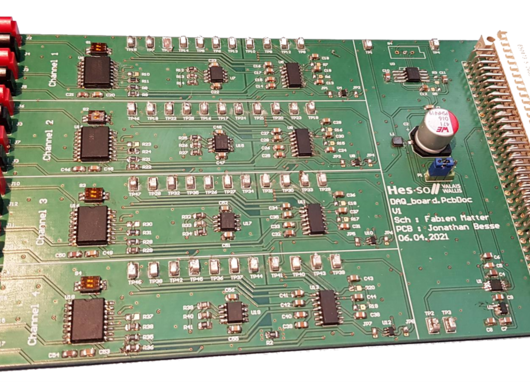

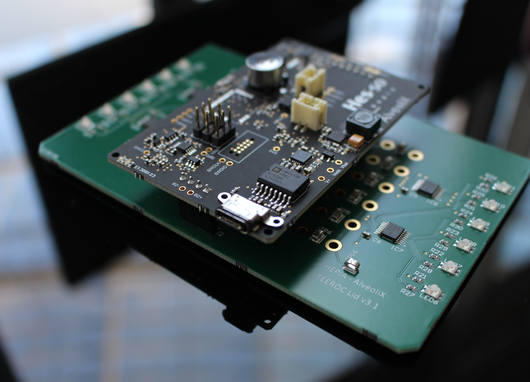

Dans le cadre de l'appel à projets "Après COVID-19", nous avons collaboré avec le laboratoire Industrial Electronics and Drives de la HEI, spécialisé dans le développement de convertisseurs électroniques, pour tester ces scénarios de perturbations. L'objectif était que notre appareil soit parfaitement au point avant de le présenter à l'organe de certification. Il s'agissait d'une sorte de pré-certification, avec la HES-SO comme expert externe.

Cette collaboration vous a-t-elle été utile ?

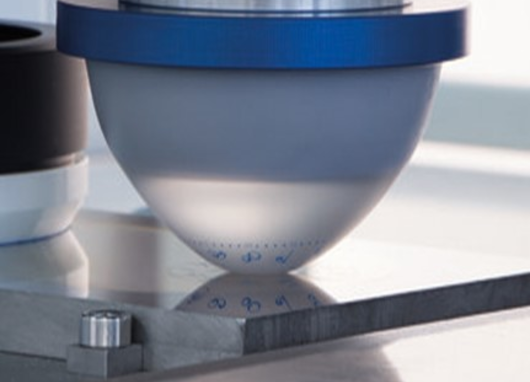

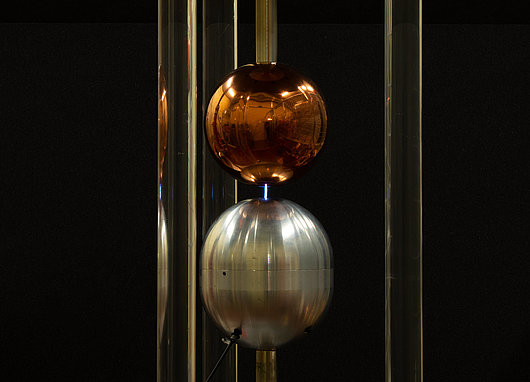

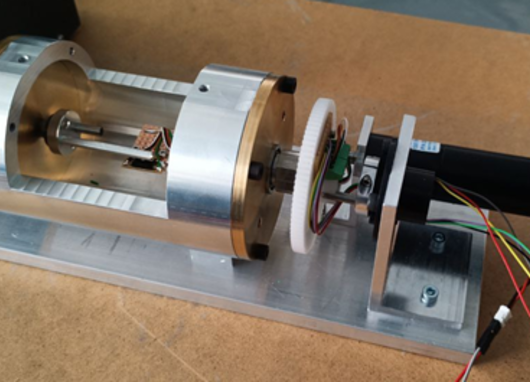

Oui, elle a représenté une belle opportunité pour nous. Le laboratoire Industrial Electronics and Drives est, de plus, situé à seulement quelques minutes de nos locaux. Ce dernier dispose de matériel et de compétences pointues, et il est en particulier équipé d'un simulateur de réseau triphasé, avec lequel toutes sortes de perturbations peuvent être générées. Les résultats des tests ont non seulement permis à nos ingénieur-es de valider les fonctions de soutien au réseau de next3, mais ils ont aussi permis de l'améliorer. Grâce à ce travail, la certification de notre appareil a été accélérée. Nous avons ainsi gagné de précieux mois. Next3 est désormais commercialisé et nous poursuivons des collaborations avec la HEI sur d'autres projets.

Projet mené par : Dominique Roggo (Professeur HES associé - dominique.roggo(at)hevs.ch)