ID4SLM - Augmentation de la durée de vie des pièces en titane issues de la fabrication additive

Ingénierie et Architecture

La présence de défauts surfaciques (rugosité et fissures) et/ou internes (porosité, manque de fusion, etc.) sont les raisons principales de défaillance des pièces métalliques fabriquées par L-PBF sujettes à des sollicitations mécaniques répétées.

La résistance en fatigue de ces composants peut être grandement améliorée en utilisant des traitements thermiques appropriés (p.ex. HIP) et des parachèvements surfaciques adaptés (p.ex. électropolissage).

Notre projet, qui a débuté en janvier 2022, se focalise sur l'étude du comportement en fatigue de pièces en Ti6Al4V fabriquées par L-PBF. Il est novateur, car :

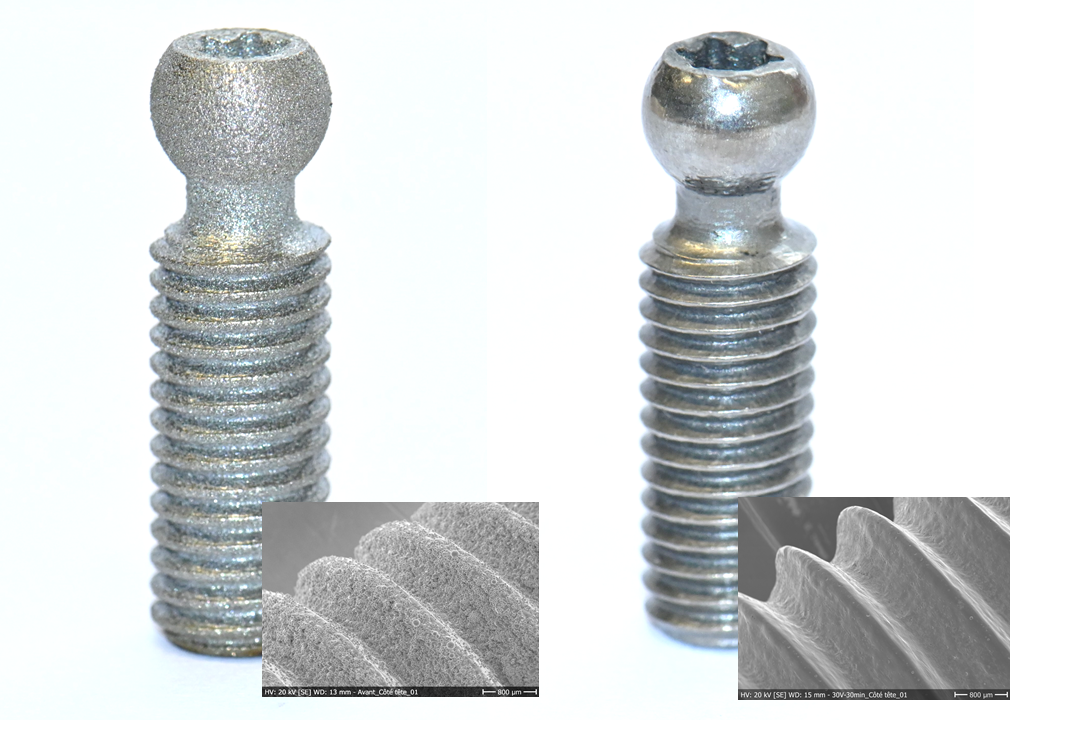

- Nous travaillons sur de vrais produits industriels, notamment une vis médicale et une pièce nautique, de façon à tenir compte des effets de la géométrie, de la taille, de la charge appliquée et de la fonction à garantir ;

- Nous attachons autant d’importance à améliorer la microstructure, la porosité, que l’état de surface des pièces pour optimiser globalement les propriétés en fatigue (meilleure durabilité).

Le défi scientifique est de rendre ces composants plus performants et plus durables grâce à une amélioration des procédés de fabrication et de post-traitement.

Notre étude doit s’achever durant l’été 2023. Cependant, nous pouvons déjà mettre en avant que nos simulations préfabrication ont réduit le nombre de tentatives de fabrication. L’utilisation d’un tomographe (détection de défauts internes) a permis de contrôler la qualité des pièces de manière non destructive et les essais d’électropolissage ont montré que l’utilisation d’une solution exempte d’acides et de sels toxiques donne d’excellents résultats.

Le cœur du projet a été la mise en place de nombreux essais d’endommagement par sollicitations répétées (essais de fatigue) pour déterminer les courbes de Wöhler des pièces en fonction des paramètres de post-traitement thermique et surfacique.

Le but ultime est d’apporter à l’industrie des réponses concrètes et solides sur la fabrication idéale et sur le parachèvement optimal des composants produits par L-PBF en fonction de leurs besoins spécifiques.

La HEIG-VD est responsable de la fabrication et de la caractérisation volumique, tandis que la HE-Arc Ingénierie gère la partie post-traitements et la caractérisation surfacique.