DeepSLM - Contrôle in-situ par ondes électromagnétiques de l’intégrité des pièces imprimées par fusion laser sélective en utilisant le Machine Learning

Ingénierie et Architecture

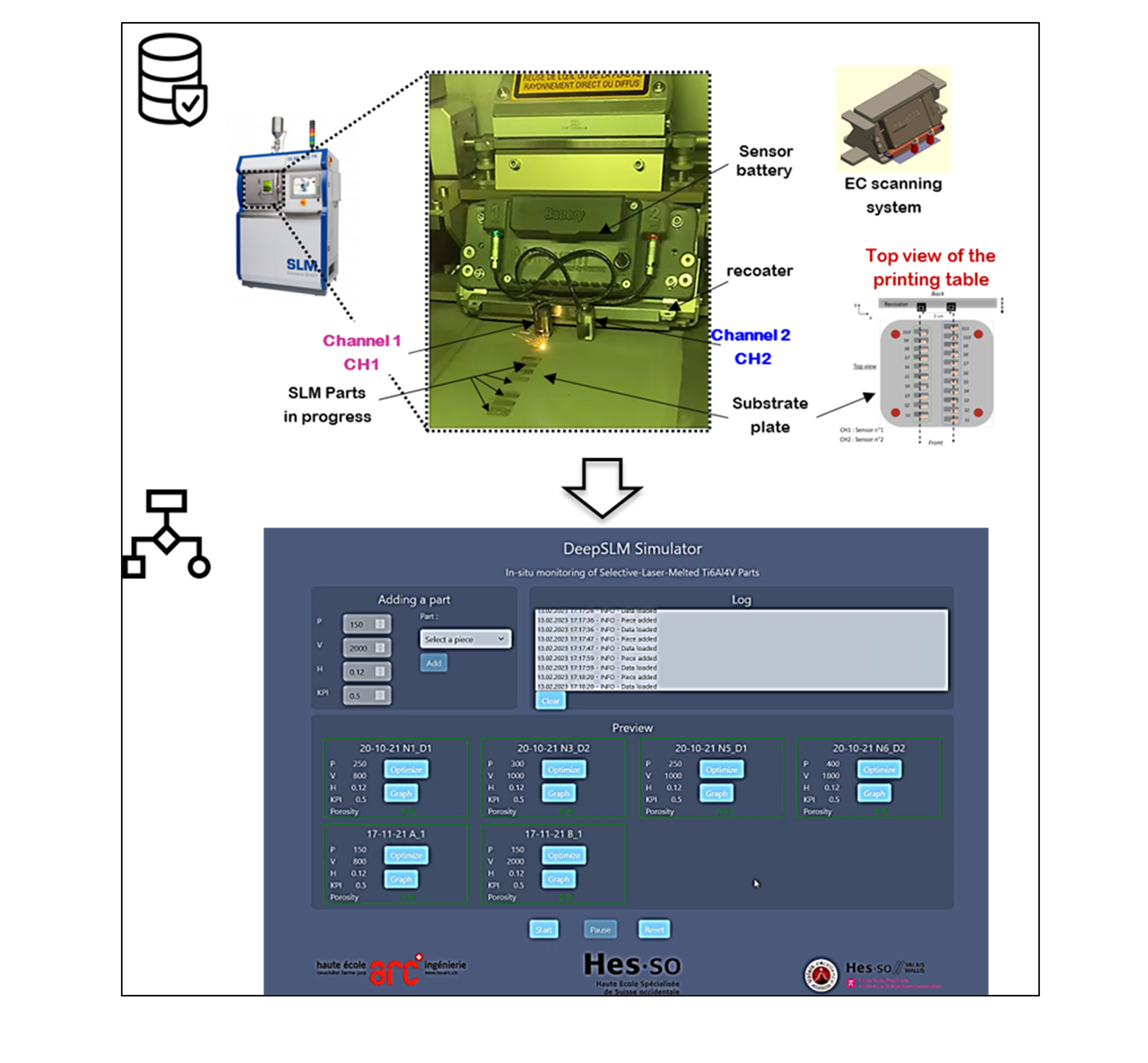

Le projet a pour objectif de développer un système de contrôle qualité in-situ pour détecter, en temps réel, les défauts de porosité dans les pièces métalliques fabriquées par le procédé de fusion laser sur lit de poudre (SLM), aussi connu sous le nom de LPBF (Laser Powder Bed Fusion). Pour ce faire, un montage expérimental a été mis en place, intégrant un capteur de courants de Foucault (ECT) qui permet le contrôle non destructif (CND) des pièces tout au long de leur fabrication. Cette technologie, développée par la société Amiquam, présente des avantages en termes de coût, de compacité, et de facilité d’installation par rapport aux méthodes traditionnelles de CND telles que la tomographie aux rayons X ou les systèmes de surveillance optique.

La première phase du projet a consisté en une série de tests, organisés sous un plan d’expériences (DoE) de 27 essais, permettant d’ajuster les paramètres du capteur et d’établir une corrélation entre le taux de porosité et le signal mesuré par ECT. Deux approches de caractérisation de la porosité ont été adoptées : une évaluation de la porosité globale et une détection localisée couche par couche. Des seuils de porosité de 0 à 3% ont été ciblés, car au-delà, les signaux sont trop bruités et difficiles à interpréter.

En s’appuyant sur cette méthodologie, une base de données de 204 cas a été constituée pour le matériau Ti6Al4V, comprenant les paramètres de fabrication (puissance laser, vitesse de balayage, hachure) et les taux de porosité mesurés. Différentes stratégies de balayage ont été mises en œuvre pour reproduire les défauts de porosité typiques des grandes pièces complexes, permettant d’obtenir des échantillons avec des zones défectueuses.

La grande innovation de ce projet réside dans l’association de la technologie des courants de Foucault avec des techniques de machine learning, créant un système automatisé de prédiction et de contrôle de la porosité en temps réel. Les algorithmes de machine learning utilisés (CNN et LSTM) ont été entraînés pour estimer la porosité globale, la porosité des sous-pièces, et la porosité couche par couche, avec des résultats de précision supérieurs aux études de référence.

En plus de la prédiction, un algorithme d’optimisation basé sur les paramètres de fabrication a été développé pour ajuster automatiquement les paramètres du procédé LPBF en cas de détection de porosité excessive, permettant ainsi de maintenir une qualité de fabrication optimale. Ce projet constitue une avancée majeure dans le domaine du contrôle qualité in-situ pour la fabrication additive.